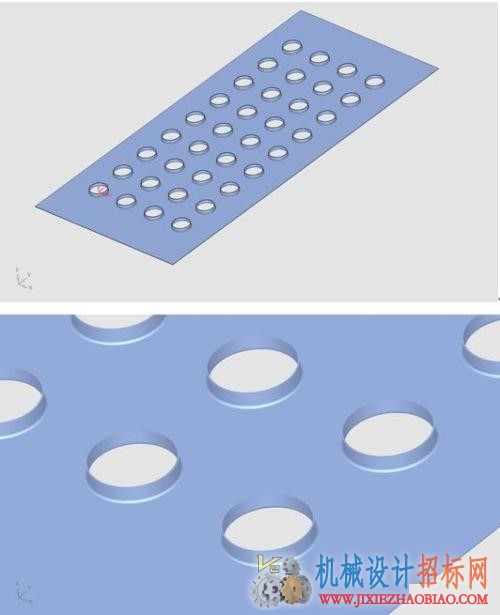

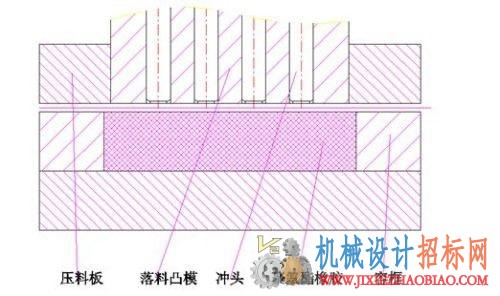

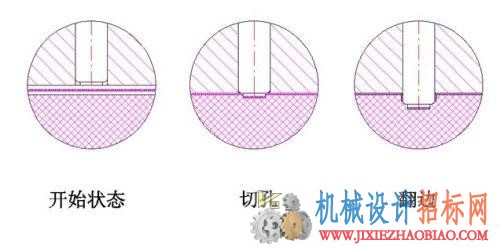

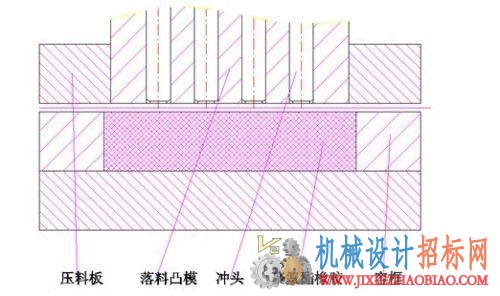

第二十二篇:锲而不舍 无奈种瓜偏得豆 1981年我大学毕业,分配到一家国营模具厂上班。一到工厂就听说,有一个部里面派下来的“攻关项目”,一年多了,还没有攻下来。产品是一种冰箱的散热片,当时全世界都是用的这一种散热片,暂时国内还做不了,要靠进口,如下图:  产品是用0.2毫米的铝片冲出来的,上面有36个10毫米的孔,并且要翻边拉伸到2毫米,而且要求翻边的高度一致,散热片叠起来才会整齐。因为10 毫米的内孔是用来传热的,所以要求孔内壁光滑,不能裂开。其实这项要求在那年代是很难做到的,当时日本的最高水平是每个散热片上的裂开数小于6处。当时我们工厂做的模具冲出来的是每一个孔都是裂开的。已经折腾了一年多了,裂开的问题还是解决不了。当时我的任务是设计其他工厂的模具,那个“散热片”是别的工程师负责的。那时是国营工厂,假如人家搞不定,你搞出来了,那你以后就别想混了。更何况我是个刚刚分配来的大学生(其实我上大学前已经是一个模具厂的厂长,做模具已经有十多年了)。但是我的“毛病”是与生俱来的,看不得有难题。听说有这样的“好事情”,但我又没有份,急得我心里象有十八只猫爪在抓。我除了提早完成我自己的设计任务外,还利用业余时间仔细分析了原来的模具和冲出来的产品。终于被我找到了原因。下图是原来冲模的基本原理示意图:  原来结构的先天不足是,冲完孔开始翻边时,刚冲出的孔的孔口被突然绷开,不是“压延”,倒象是将铝片“撕开”一样。 我们在大学里学材料力学的时候学到过,金属材料在处于三向应力的条件下,它的延伸性能是最好的。但是在传统的冲压模具里是很难给出这样的条件的。最关键的是要建立在冲压过程中的力学模型。讲通俗一点,就是在冲孔、翻边,成型的整个过程中,一直有“东西”压住片料。特别是翻边时孔的断面要有压力,使得片料处于三向应力状态。要按这样的思路来考虑模具的动作和结构。最后我想出了一个用聚氨酯橡胶做下模的模具结构。当时,聚氨酯橡胶在我国刚刚开始应用,用在复杂的冲孔、翻边、落料一次成型的冲模上还是不多见。我也是凭一时的冲动,想出了这个不一定成功的方案。但是我心里有一个声音在大声地鼓励我:一定会成功,一定会成功的。  首先要做单腔试验,问题的核心是冲头的形状和尺寸以及聚氨酯橡胶的硬度,以保证铝片料在翻边时沿冲头刀口下面圆弧滑动时,一直处于三向应力状态,聚氨酯橡胶当时很难买到,费了九牛二虎之力才在南京一家厂采购到。我刚开始是用的邵氏90度,后来改为93度的。我利用下班时间,并且串通了车间里讲得来的几个师傅,趁其他工人下班后,经常通宵达旦地干(工人师傅对技术革新的热情一点也不比我小)。厂长老金知道我们在“义务劳动”做试验,也非常支持我们。有几次还陪我们加班并且给我们买“宵夜”。 我们做了简单的试验模具,用精密平口钳代替油压机的动作,一次又一次地尝试冲头刀口下面的圆弧的截面形状,甚至用过抛物线和立方曲线。通过2多个月不分日夜地苦干,单腔试验终于成功了。后来的整体36孔的模具,按我设计的方案,很快就做好了。外形落料,冲孔,翻边一次完成。如下图:(根据回忆画的简图)  试模不是用冲床,而是用油压机压的,当时我厂没有这样的设备,借用了常州拖拉机厂的500吨的“龙门式”的油压机。由于有了单腔试验的成功,整体的模具一下子就OK了。出人意料的是,做出来的产品非常的夸张。每一个孔的内壁都是镜面的,根本没有一个裂开的。而且一点毛刺也没有(证明人:原常州模具厂厂长金志良、钱辉、蒋喜祥、黄志学)。客户方的技术员惊讶得口也合不拢(北京医用电冰箱厂),因为日本进口的也远远赶不上我们的。该厂的孟书记和李厂长亲自送了感谢信到我厂。他们厂主机试生产成功,开庆祝大会还邀请了我和工厂的几位师傅去参加,顺便帮他们调试新买来的油压机。那个工厂在北京东郊茶家坟附近,时间久记不清了,我只记得他们食堂做的茄子很好吃。 我们全厂上下也是一片欢腾。并且上报了市科技成果奖,最后居然批下来了,一共奖了厂里400元,(在当时是个不小的数字)我的功劳最大,厂里奖了我10元(一般人才5元)。整个设计科吵着要我请客,庆幸的是,设计科的其他工程师没有一个嫉妒我,这一点我心里是有数的,因为我的性格比较“好说话”,我算了一下,10元钱上馆子是根本不够的,结果全部买了“飞马”牌香烟。全科每人2包,到最后我只剩下一包(其实我是不抽烟的),带回家后,老婆气呼呼地一把抓了香烟从窗口扔了出去。 最后讲一下技术要领。 冲头刀口下面的圆弧一定要光滑,这是保证内孔镜面的关键。聚氨酯橡胶的硬度要控制在90到95(邵氏)之间。下模的聚氨酯橡胶一定要做成可换式的,因为每压1000次左右会起毛,影响产品的外观,做二到三个备用件,轮换着用平面磨床磨一下。 再讲一个插曲,当时用来试验的机床叫“龙门冲床”,很大,工作台面有3米左右,试出第一个产品后,我非常的兴奋,我爬到台面上去看模具的情况,那个操机工也高兴得混了头,不小心按错了开关,机床猛的冲下来(有死限位的),打在我的头上,乐极生悲,我昏过去了至少2分钟。醒过来后我一分钟也没有耽搁,继续试验。我警告大家不准把这个情况回去讲,否则厂长非逼我休病假不可。 虽然大家都说我没有经济头脑(我从来也没有领过加班费),后来我还是硬着头皮写了一篇论文,发表在1984年的《模具科技》杂志上(是广东出版的)。赚了18元搞费。(以前没有电脑,那个插图够难画的) |

招标网平台地图|Archiver|手机版|机械设计招标网 ( 京ICP备17072296号-4 )

GMT+8, 2024-12-23 10:59

Powered by Discuz! X3.5

© 2001-2024 Discuz! Team.